简单分析催化燃烧设备漏油的原因

催化燃烧设备过程在有用废气浓度大时,燃烧产生的热量过多会导致催化氧化床的温度大,进而影响整个废气处理系统的稳定性。为此,设计的系统含有冷空气补充装置,它可以引入新鲜空气来降低反应温度,从而确定系统操作的稳定性。RTO的运行能耗主要是电和燃料。一旦设备定型了,电耗基本恒定,风机可采用变频控制省电,这里不做讨论,我们主要讨论燃料的问题。因废气风量、浓度的不稳定,在启动及运行过程中,需要经常补充燃料(常用柴油、燃气)以维持燃烧室温度。

下面,来简单分析一下催化燃烧设备漏油的原因:

一、安装方法不正确。泄漏的很多原因是安装位置不正,偏心过大,密封件侧裂,紧固螺钉预紧力不一,装配工艺不正确等引起。

二、制造与加工精度不良。在制造过程中平面加工不平直,配合不好,同心度差,表面粗糙度过高,铸造时造成气孔和砂眼等缺陷,以及其他制造、加工质量不良因素都将会造成泄漏。

三、密封材料选择不当。往往由于催化燃烧的选择材料不正确,适应不了被密封的工况条件而造成泄漏。密封材料一般要具有致密性、回弹性、不怕臭氧、不怕辐射、蚀等基本性能。我们可根据不同工况条件,选择具备主要性能的材料以适合密封条件。

四、工况条件恶劣。包括被密封介质有腐蚀性,振动剧烈,髙温高压,灰尘和外界介质侵蚀等。

五、管理不严、维护不周。据了解,这是设备泄漏的直接原因,如密封元件达到了使用寿命,但未及时替换,紧固件的松动,压盖没及时压紧和调节等。

六、设计不正确。包括产品设计人员在设计时没考虑到密封,或不熟悉密封技术;密封结构形式设计不正确,与工作状态、工况条件、温度介质等特性不相适应,不注意设备的性能稳定、振动、均压和疏导措施;未考虑通气、回油、导液和拆装等因素。

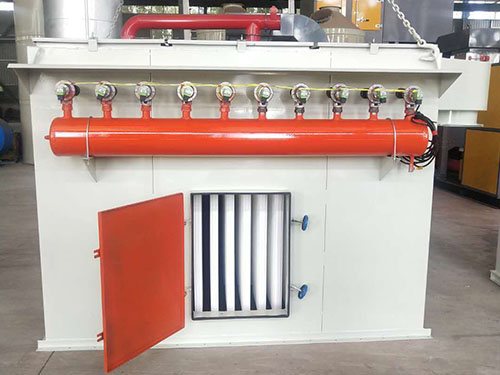

催化燃烧设备是典型的气-固相催化反应,其实质是活性氧参与的氧化作用。在催化燃烧过程中,催化剂的作用是降低活化能,同时催化剂表面具有吸附作用,使反应物分子富集于表面提升了反应速率,加快了反应的进行。借助催化剂可使废气在较低的起燃温度条件下,发生无焰燃烧,并氧化分解为CO2和H2O,同时放出大量热能。

催化燃烧设备在将废气进行催化燃烧的过程中,废气经管道由风机送入热交换器进行一次升温,再进加热室将废气加热到催化燃烧所需要的起始温度。经过加热的废气通过催化剂层使之燃烧。由于催化剂的作用,催化燃烧法废气燃烧的起始温度约为250-300℃,低于直接燃烧法的燃烧温度670-800℃,因此能耗远比直接燃烧法低。同时在催化剂的活性作用下,反应后的气体产生相应的热量,高温气体再次进入热交换器,经换热冷却,以较低的温度经风机排入大气。

催化燃烧设备的工作原理如下:

一、在催化剂的帮助下,废气可以在较低的点火温度下无焰燃烧,并被氧化成CO2和H2O,同时释放大量的热能。

二、催化燃烧设备是一个典型的气-固相催化反应的本质是活性氧参与的氧化。

三、催化燃烧设备的工作方法与直接燃烧净化相同,属于热损伤法。

四、催化剂表面的吸附提升了反应速率,加快了反应速度。

五、其机理是废气中组分的氧化、热解和热分解。